Entwickelt für extreme Bedingungen - Kerui-Feuerfestprodukte unterstützen die Zementproduktion weltweit.

Inhaltsübersicht

- Fall 1: Modernisierung eines 6.000-TPD-Ofens

- Fall 2: Projekt zur Umstellung auf alternative Kraftstoffe

- Fall 3: Herausforderung hochalkalischer Klinker

- Technische Überlegenheit

- Zertifizierungen und Qualitätsprotokolle

- Engagement für die Zementindustrie

Einführung

Zementdrehrohröfen erfordern feuerfeste Systeme, die Temperaturen von über 1.450 °C, alkalischen Angriffen und mechanischen Belastungen standhalten und gleichzeitig energieeffizient sind. Seit 2010 wurden mehr als 150 Projekte für Zementöfen abgeschlossen, Kerui Refractories bietet wissenschaftlich fundierte Lösungen, die nanotechnische Materialien, KI-gesteuerte Wärmemodellierung und praxiserprobte Installationstechniken kombinieren. Unsere 42 patentierten Formulierungen helfen unseren Kunden, eine Lebensdauer von 2-5 Jahren zu erreichen und gleichzeitig die CO₂-Emissionen um 12-18% zu reduzieren.

Kerui's Kompetenz im Bereich Zementöfen

- 14 Millionen Tonnen unterstützte Jahreskapazität: Materialien für 500-12.000 TPD Öfen

- Multi-Fuel-Bereitschaft: Optimierte Lösungen für Kohle, Petrolkoks, RDF und Wasserstoffgemische

- Globale Referenzprojekte27 Länder, darunter die Vereinigten Arabischen Emirate, Indien, Brasilien und Deutschland

- F&E-Führerschaft:

- 18% der Einnahmen werden in Materialinnovationen reinvestiert

- Strategische Partnerschaften mit 6 Universitäten

- Leistungsgarantien:

- 30-monatige Auskleidungsgarantien für Brennzonen

- ≤0.6% Alkalibeständigkeit in Vorwärmern

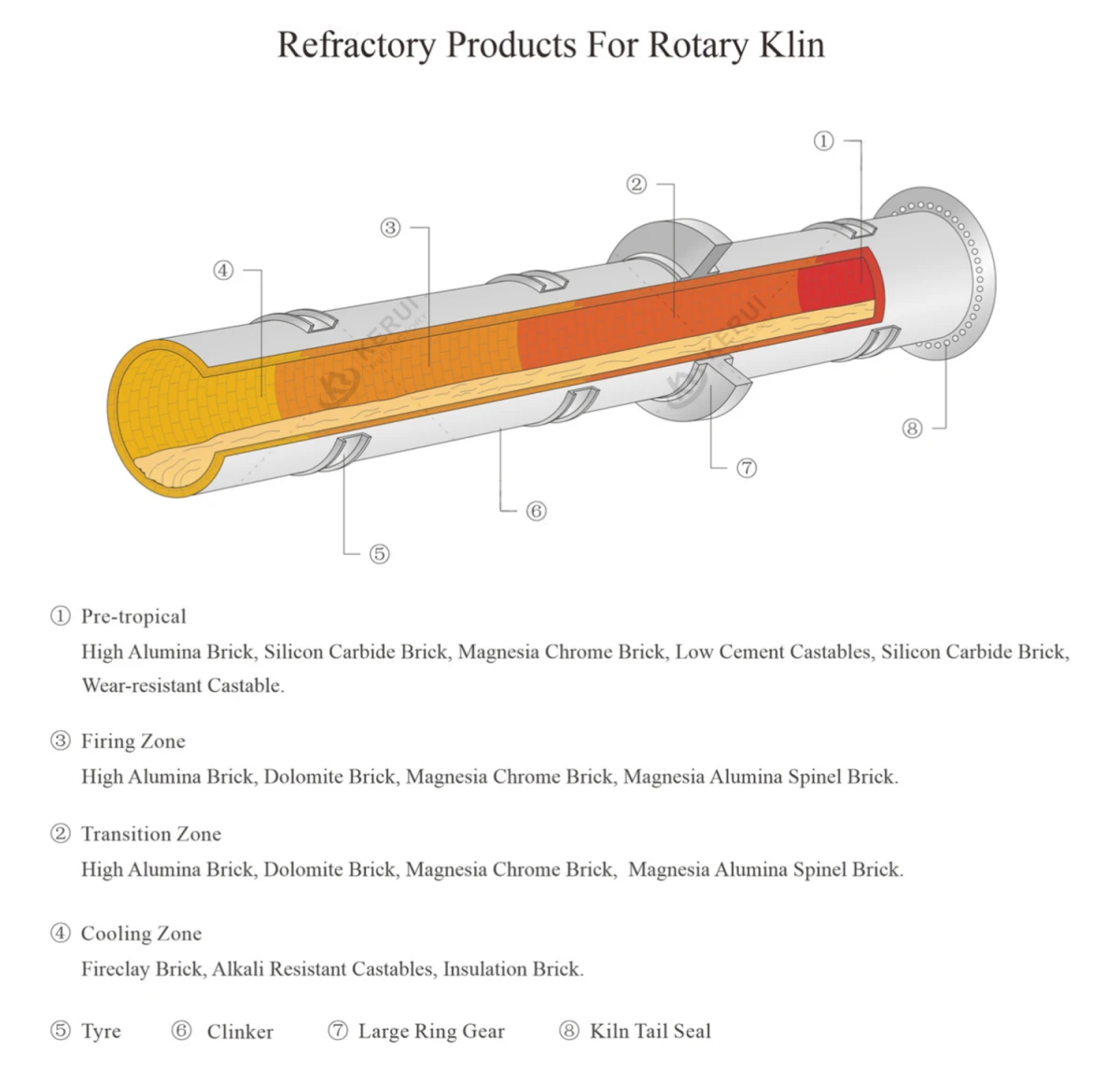

Kritische Zonen in Zementöfen & Materiallösungen

1. Brennende Zone (1.450-1.600°C)

Herausforderungen: Klinkerabrieb + Temperaturwechsel + CO-Gasdurchdringung

| Material | MgO-Gehalt | Al₂O₃ | Cr₂O₃ | CCS (MPa) | Wichtige Innovation |

|---|---|---|---|---|---|

| KMG-95 Magnesia-Tonerde-Spinell-Steine | 95% | 2.5% | – | 65 | Nano-beschichtete Periklas-Körner |

| KBC-98 Magnesia-Gussprodukte | 85% | 10% | 3% | 80 | Selbstheilende Mikrorisse |

2. Übergangsbereich (1.300-1.450°C)

Herausforderungen: Instabilität der Beschichtung + Temperaturschock

| Material | Al₂O₃ | SiO₂ | Thermoschock-Zyklen | Wärmeleitfähigkeit |

|---|---|---|---|---|

| KAT-85 Andalusit-Ziegel | 85% | 12% | 50+ | 1,8 W/m-K |

| KZC-75 Zirkoniumdioxid Gießbar | 40% | 15% | 100+ | 2,1 W/m-K |

3. Kalzinierzone (900-1.200°C)

Herausforderungen: Schwefelangriff + Alkaliinfiltration

| Material | SiC Inhalt | Al₂O₃ | Abnutzungswiderstand | Wärmeleitfähigkeit |

|---|---|---|---|---|

| KSC-80 Siliziumkarbid | 80% | 15% | 0,5 cm³/hr | 15 W/m-K |

| KAB-70 Anti-Biofouling | – | 70% | – | 1,2 W/m-K |

4. Vorwärmer/Vorverbrenner (300-900°C)

Herausforderungen: Alkalisulfat-Kondensation + Temperaturwechsel

| Material | Al₂O₃ | SiO₂ | Alkalibeständigkeit | Porosität |

|---|---|---|---|---|

| KAP-65 Anti-Permeabilität | 65% | 30% | ≤0,8% | 14% |

| KIC-50 Isoliergießmasse | 50% | 45% | – | 75% |

Fallstudien: Leistungsveränderungen in Zementöfen

Fall 1: Modernisierung eines 6.000-TPD-Ofens (UAE)

Kunde: Top-10-Zementhersteller weltweit

Herausforderung:

- 14-monatige durchschnittliche Lebensdauer der Brennzone

- 22 kg CO₂/Tonne Klinker-Emissionen

Kerui-Lösung:

- KMG-95S Intelligente Bausteine mit integrierten Temperatursensoren

- 3D-gedruckte gießbare KBC-98-Anker für 30% schnellerer Einbau

- KHC-2000 Hybrid-Beschichtung Verringerung der Strahlungsverluste

Ergebnisse:

- Lebensdauer des Futters auf 38 Monate verlängert

- CO₂-Intensität auf 18,7 kg/Tonne reduziert

- 2,1% Anstieg des C₃S-Gehalts

Fall 2: Umstellung auf alternative Kraftstoffe (Deutschland)

Kunde: Umweltbewusster Zementhersteller stellt auf 85% RDF um

Herausforderung:

- Schwere Chloridkorrosion in Vorwärmern

- 40% höhere Feuerfestverschleißrate

Kerui-Lösung:

- KCL-90 Chloridbeständiges Gießmaterial (Cl-Toleranz: 5%)

- Modulare Vorwärmerblöcke KPH-75 mit Dampfsperren

- AI-gestütztes Beschichtungsberatungssystem

Ergebnisse:

- Reduzierung des Feuerfestverbrauchs um 35%

- Beibehaltung der thermischen Substitutionsrate 95%

- Cradle-to-Cradle-Bronze-Zertifizierung erlangt

Fall 3: Hochalkalische Klinkerproduktion (Indonesien)

Kunde: Bergbaukonglomerat unter Verwendung von hochalkalischem Kalkstein

Herausforderung:

- K₂O/Na₂O > 6% in Rohmehl

- Monatliche Beschichtung bricht in der Übergangszone zusammen

Kerui-Lösung:

- KAR-88 Alkali-blockierende Ziegel (K⁺-Aufnahme: 92%)

- Rotationsbeschichtungs-Stabilisator-Sprühsystem

- Echtzeit-Alkali-Überwachungssonden

Ergebnisse:

- 11-monatiger Dauerbetrieb ohne Zusammenbruch

- Klinkerfreies Alkali reduziert auf 0,9%

- Steigerung des Produktionsertrags um 17%

Technische Überlegenheit

Durchbrüche in der Materialwissenschaft

- Reaktive Zirkoniumdioxid-Zusatzstoffe: Erhöhung der Temperaturwechselbeständigkeit durch 55%

- Graphen-verstärkte Bindungen: Erhöhung der mechanischen Festigkeit 40% bei 1.400°C

- Phasenwechsel-Isolierung: Regulierung der Ofenmanteltemperatur innerhalb von ±10°C

Digitale Integration

- Brennofen Digital Twin: Vorhersage des Feuerfestverschleißes mit 94%-Genauigkeit

- Automatisierte Drohneninspektionen: 3D-Dickenmessung der Schleimhaut alle 72 Stunden

- Blockchain Materialverfolgung: Transparenz über den gesamten Lebenszyklus von der Mine bis zum Ofen

Zertifizierungen und Qualitätsprotokolle

- Einhaltung globaler Standards:

- EN 993-5 (Temperaturschockprüfung)

- ASTM C865 (Heißbruchmodul)

- GB/T 2992 (Chinesische Normen für feuerfeste Materialien)

- Exzellente Produktion:

- Robotisches Pressen von Ziegeln (≤0,2% Maßtoleranz)

- AI-gesteuerte Sinterung (1.750°C ±3°C Gleichmäßigkeit)

- Jede Charge wird röntgenologisch untersucht

Engagement für Spitzenleistungen in der Zementindustrie

Keruis 5D-Dienstleistungsrahmen sorgt dafür, dass die Zementhersteller ihre Arbeit perfekt machen:

- Gestaltung: CFD-Modellierung für optimales Wärmeprofil

- Liefern Sie: Globale Just-in-time-Logistik

- Kleid: Zertifizierte Montageteams

- Diagnose: IoT-basierte Gesundheitsüberwachung

- Entwickeln Sie: Kontinuierliche Leistungsoptimierung

Beschleunigen Sie die Leistung Ihres Ofens - Nehmen Sie Kontakt mit den Zementspezialisten von Kerui auf:

- 📞 +86 153 7871 8880

- 📧 info@krefractory.com

Nachhaltige Zementproduktion durch Feuerfestinnovationen seit 2004.