Präzisions-Feuerfestprodukte, die die Entwicklung der globalen Glasindustrie vorantreiben.

Inhaltsübersicht

- Einführung

- Kerui ist führend in der Glasindustrie

- Kritische Zonen im Glasofen und Materialinnovationen

- Fallstudien: Revolutionierung der Glasproduktion

- Technologien der nächsten Generation

- Zertifizierungen und hervorragende Qualität

- Nachhaltige Glasherstellung

Einführung

Moderne Glasöfen erfordern feuerfeste Systeme, die Temperaturen von 1.600 °C und mehr, Alkalidampfkorrosion und Erosion der Glasschmelze standhalten und gleichzeitig einen außergewöhnlichen thermischen Wirkungsgrad aufweisen. Kerui Refractories hat mit 23 Speziallösungen für die Glasproduktion Pionierarbeit geleistet und seit 2012 über 180 globale Projekte unterstützt. Unsere ISO 9001-zertifizierten Schmelzgussprodukte und 14 patentierten Rezepturen ermöglichen eine Lebensdauer von 8-12 Jahren und reduzieren den Energieverbrauch um 15-22% im Vergleich zu herkömmlichen Materialien.

Kerui ist führend in der Glasindustrie

- Jährliche Glasproduktion von 3,2 Millionen Tonnen wird unterstützt: Lösungen für Öfen mit 100-800 TPD

- Umfassende Glas-Kompatibilität:

- Soda-Limetten-Glas

- Borosilikat/Pharmaglas

- E-Glas/Glasfaser

- Ultraklarem Solarglas

- Globaler Fußabdruck: 32 Länder, darunter die USA, Deutschland, Indien und Saudi-Arabien

- Technische Meilensteine:

- 40% geringere Blasenfehler als der Industriestandard

- 0,5% jährliche Korrosionsrate in Schmelzzonen

- Leistungsgarantien:

- 10-Jahres-Garantien für schmelzgegossene Blöcke

- ≤0.1% Fe₂O₃-Kontaminationssicherheit

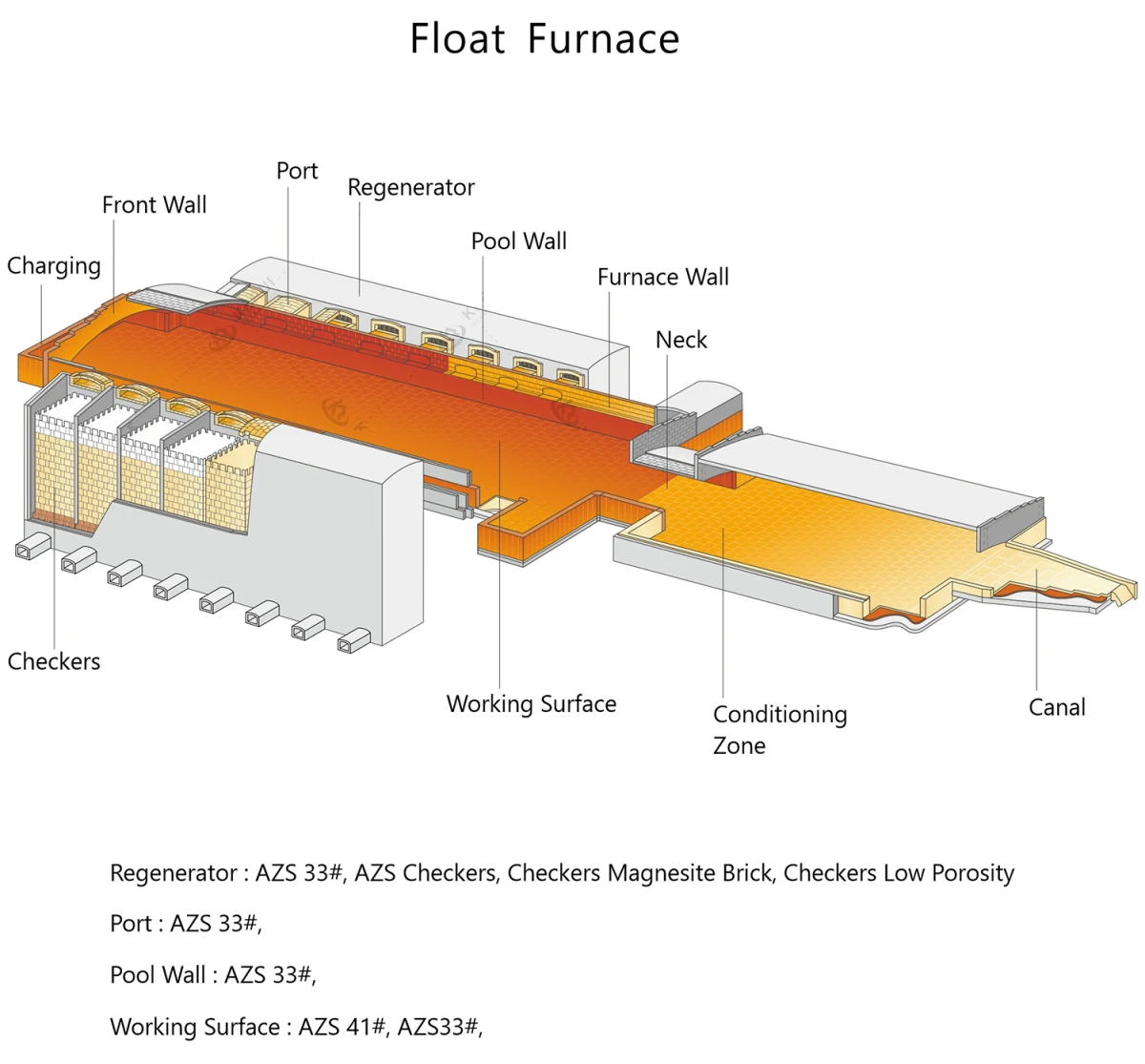

Kritische Zonen im Glasofen und Materialinnovationen

1. Schmelztank (1.500-1.600°C)

Herausforderungen: Erosion von geschmolzenem Glas + Angriff durch Alkalidämpfe

| Material | ZrO₂ | Al₂O₃ | Korrosionsrate | Wichtige Innovation |

|---|---|---|---|---|

| KFC-95 AZS Fusion Cast | 41% | 50% | 0,8 mm/Jahr | Optimierung der Gradientenphase |

| KER-92 Elektroguß | 33% | 63% | 1,2 mm/Jahr | Formulierung mit geringer Ausschwitzung |

2. Raffinierungszone (1.450-1.550°C)

Herausforderungen: Gasblasenbildung + thermische Gradienten

| Material | Al₂O₃ | SiO₂ | Thermische Stabilität | Blase Bewertung |

|---|---|---|---|---|

| KGR-99 Hochtonerde | 99% | 0.3% | 1,650°C | Klasse A1 |

| KZS-85 Zirkoniumdioxid-Mullit | 85% | 12% | 1,700°C | Klasse AA |

3. Arbeitsende (1.200-1.400°C)

Herausforderungen: Thermische Wechselbeanspruchung + Chargenstaub-Erosion

| Material | Al₂O₃ | Cr₂O₃ | Thermische Schocks | Leitfähigkeit |

|---|---|---|---|---|

| KWC-80 Chrom-Korund | 80% | 15% | 100+ | 2,8 W/m-K |

| KIS-70 Isolierschicht | 70% | – | – | 0,5 W/m-K |

4. Zuführungskanäle (1.000-1.300°C)

Herausforderungen: Glasfaserbildung + thermische Ermüdung

| Material | ZrSiO₄ | Al₂O₃ | Abnutzungsrate | Thermische Ausdehnung |

|---|---|---|---|---|

| KFS-90 mit Zirkon angereichert | 90% | 8% | 0,1 mm/h | 4.5×10-⁶/°C |

| KLC-65 Geringe Reaktivität | 65% | 30% | 0,3 mm/h | 5.2×10-⁶/°C |

Siehe mehr über Geschmolzene AZS-Ziegel

Fallstudien: Revolutionierung der Glasproduktion

Fall 1: Hochleistungs-Borosilikat-Ofen (Deutschland)

Kunde: Führender Hersteller von Pharmaglas

Herausforderung:

- 14-monatige Kronenwechselzyklen

- 3.2% Fehlerquote bei der Fläschchenherstellung

Kerui-Lösung:

- KFC-95G Gradient AZS-Blöcke mit zirkoniumdioxidangereicherter Oberfläche

- Antireaktive Beschichtung KAC-3000 Verringerung des Na₂O-Angriffs

- AI-gesteuertes System zum thermischen Ausgleich

Ergebnisse:

- Lebensdauer der Kronen auf 7 Jahre verlängert

- Defektrate auf 0,8% reduziert

- Erreichung der USP -Konformität

Fall 2: Upgrade für ultraklares Floatglas (USA)

Kunde: Weltweiter Architekturglashersteller

Herausforderung:

- 0.015% Fe₂O₃-Verunreinigung Begrenzte Klarheit

- 18% Energieverluste durch die Wände des Ofens

Kerui-Lösung:

- KGR-99HP Hochreine Tonerde (Fe₂O₃ <0,03%)

- KHI-50 Hybrid-Dämmstoffsystem

- Laserausgerichtete Mauerwerkstechnik

Ergebnisse:

- Die Lichtdurchlässigkeit stieg auf 91,5%

- Energieverbrauch um 22% reduziert

- Erreichte EN 572-1 Klasse 1 Klarheit

Fall 3: Durchbruch in der Solarglasproduktion (China)

Kunde2-GW-Photovoltaik-Glasanlage

Herausforderung:

- 0,4 mm/Jahr Erosion des Bodenbelags

- 0,12% Luftblasengehalt übersteigt die Spezifikation

Kerui-Lösung:

- KZS-88 Zirkoniumdioxid-Aufbau

- Vakuum-imprägnierte KVB-2000-Blöcke

- Ultraschallblasendetektionssystem

Ergebnisse:

- Kampagnenlaufzeit auf 10 Jahre verlängert

- Blasengehalt auf 0,03% reduziert

- Steigerung des Produktionsertrags um 15%

Technologien der nächsten Generation

Fortschritte in der Materialwissenschaft

- Nano-Zirkoniumdioxid Einschlüsse: Erhöhte Korrosionsbeständigkeit durch 50%

- Selbstheilende Glas-Kontaktschicht: Automatische Oberflächenregeneration

- Phase-Engineered Bonding Matrix: Reduziert die Rissausbreitung

Digitale Integration

- Ofen Digital Twin: Prädiktive Korrosionsmodellierung

- RFID-fähige Blöcke: Überwachung der Abnutzung in Echtzeit

- Roboter-InstallationssystemAusrichtungsgenauigkeit: ±0,1 mm

Zertifizierungen und hervorragende Qualität

- Globale Normen:

- ASTM C862 (Schmelzglasprüfung)

- EN 993-15 (Temperaturwechselbeständigkeit)

- GB/T 17912 (chinesische AZS-Normen)

- Qualitätsprotokolle:

- Röntgenfluoreszenz-Batch-Analyse

- 3D-Laserscanning für Maßhaltigkeit

- 72-Stunden-Temperaturwechseltests

Nachhaltige Glasherstellung

Keruis Initiative Grünes Glas liefert:

- Energie-Effizienz: 0,85 GJ/Tonne Glas-Energieverbrauch

- Emissionskontrolle98%: NOx-Reduktionssysteme

- Materielle Zirkularität95%: Recyclingquote für verbrauchte feuerfeste Materialien

- Wassereinsparung: Kühlsysteme mit geschlossenem Kreislauf

Erhöhen Sie Ihre Glasproduktion - Wenden Sie sich an das Team für Glastechnologie von Kerui:

- 📞 +86 153 7871 8880

- 📧 info@krefractory.com

Seit 2012 beleuchtet das Unternehmen die Zukunft der Glasherstellung durch Feuerfest-Innovationen.