Diseñados para condiciones extremas: los refractarios Kerui impulsan la producción de cemento en todo el mundo.

Índice

- Introducción

- Experiencia de Kerui en hornos de cemento

- Zonas críticas del horno de cemento y soluciones de materiales

- Caso 1: Modernización de un horno de 6.000 TPD

- Caso 2: Proyecto de conversión a combustibles alternativos

- Caso 3: Clinker con alto contenido alcalino

Introducción

Los hornos rotatorios de cemento exigen sistemas refractarios que soporten temperaturas de más de 1.450 °C, ataques alcalinos y tensiones mecánicas, manteniendo al mismo tiempo la eficiencia energética. Con más de 150 proyectos de hornos de cemento realizados desde 2010, Refractarios Kerui ofrece soluciones con respaldo científico que combinan materiales de nanoingeniería, modelado térmico basado en IA y técnicas de instalación probadas sobre el terreno. Nuestras 42 fórmulas patentadas ayudan a los clientes a conseguir una vida útil de entre 2 y 5 años, al tiempo que reducen las emisiones de CO₂ en 12-18%.

Experiencia de Kerui en hornos de cemento

- 14 millones de toneladas de capacidad anual: Materiales para hornos de 500-12.000 TPD

- Preparación multicombustible: Soluciones optimizadas para mezclas de carbón, coque de petróleo, CDR e hidrógeno

- Proyectos de referencia mundial27 países, entre ellos EAU, India, Brasil y Alemania.

- Liderazgo en I+D:

- 18% de ingresos reinvertidos en innovación de materiales

- Asociaciones estratégicas con 6 universidades

- Garantías de cumplimiento:

- Garantías de revestimiento de 30 meses para las zonas de combustión

- ≤0.6% resistencia a los álcalis en precalentadores

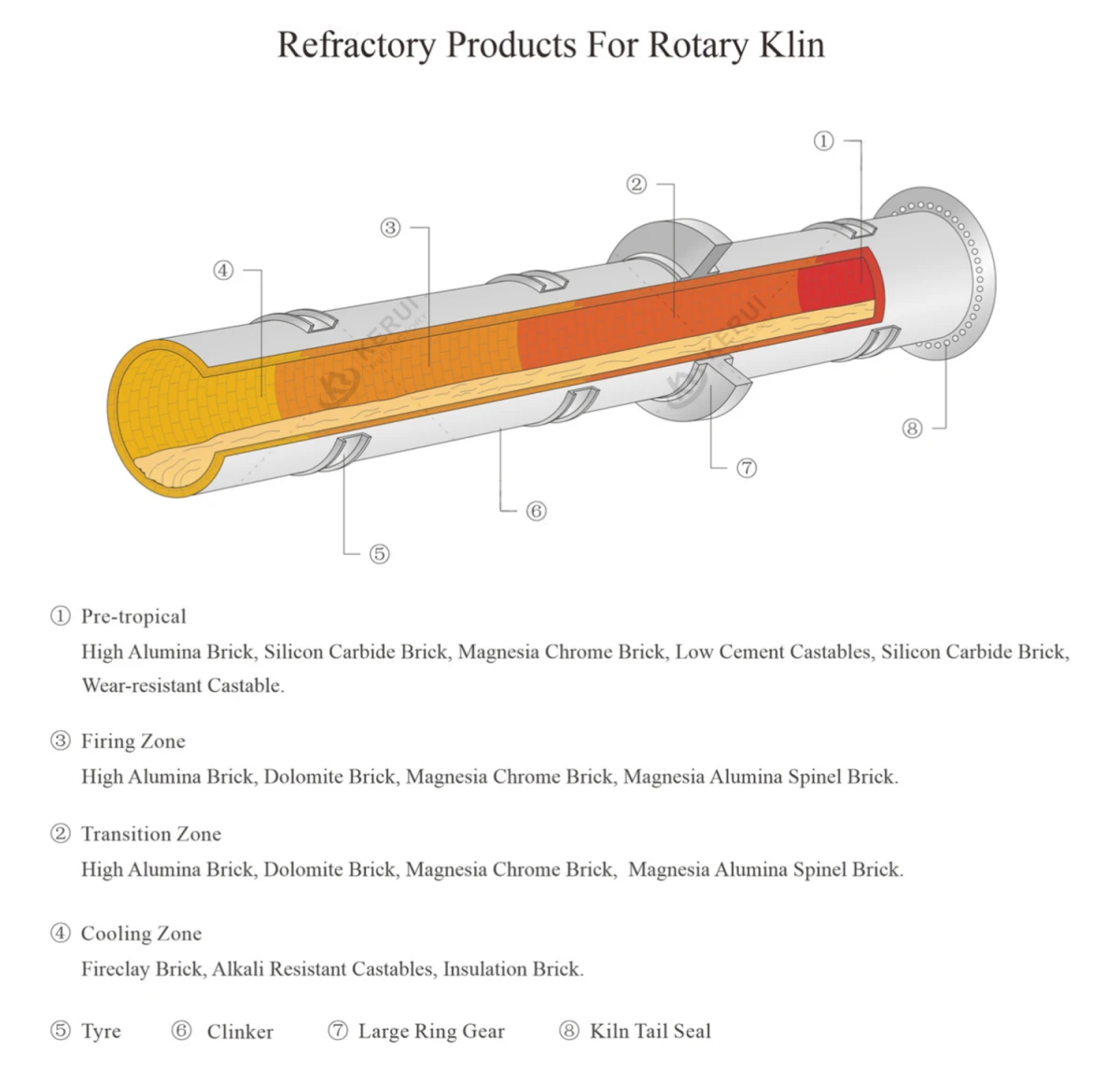

Zonas críticas del horno de cemento y soluciones de materiales

1. Zona de combustión (1.450-1.600°C)

Desafíos: Abrasión del clínker + ciclos térmicos + penetración de gas CO

| Material | Contenido de MgO | Al₂O₃ | Cr₂O₃ | CCS (MPa) | Innovación clave |

|---|---|---|---|---|---|

| KMG-95 Ladrillos de magnesia, alúmina y espinela | 95% | 2.5% | – | 65 | Granos de periclasa nanorrevestidos |

| KBC-98 Hormigones de magnesia | 85% | 10% | 3% | 80 | Microfisuras autorreparadoras |

2. Zona de transición (1.300-1.450°C)

Desafíos: Inestabilidad del revestimiento + choque térmico

| Material | Al₂O₃ | SiO₂ | Ciclos de choque térmico | Conductividad térmica |

|---|---|---|---|---|

| KAT-85 Ladrillos de andalucita | 85% | 12% | 50+ | 1,8 W/m-K |

| KZC-75 Zirconia moldeable | 40% | 15% | 100+ | 2,1 W/m-K |

3. Zona de calcinación (900-1.200°C)

Desafíos: Ataque de azufre + infiltración de álcali

| Material | Contenido SiC | Al₂O₃ | Resistencia a la abrasión | Conductividad térmica |

|---|---|---|---|---|

| Carburo de silicio KSC-80 | 80% | 15% | 0,5 cm³/hora | 15 W/m-K |

| Antiincrustante KAB-70 | – | 70% | – | 1,2 W/m-K |

4. Precalentador/precalcinador (300-900°C)

Desafíos: Condensación de sulfato alcalino + ciclo térmico

| Material | Al₂O₃ | SiO₂ | Resistencia a los álcalis | Porosidad |

|---|---|---|---|---|

| Antipermeabilidad KAP-65 | 65% | 30% | ≤0.8% | 14% |

| Hormigón aislante KIC-50 | 50% | 45% | – | 75% |

Casos prácticos: Transformación del rendimiento de los hornos de cemento

Caso 1: Modernización de un horno de 6.000 TPD (EAU)

Cliente: Top-10 mundial de la producción de cemento

Desafío:

- Vida media de la zona de combustión de 14 meses

- 22 kg de emisiones de CO₂/tonelada de clínker

Solución Kerui:

- Ladrillos inteligentes KMG-95S con sensores de temperatura integrados

- Anclajes moldeables KBC-98 impresos en 3D para 30% instalación más rápida

- Revestimiento híbrido KHC-2000 reducir las pérdidas por radiación

Resultados:

- La vida útil del forro se amplía a 38 meses

- La intensidad de CO₂ se reduce a 18,7 kg/tonelada

- 2,1% de aumento del contenido de C₃S

Caso 2: Conversión de combustibles alternativos (Alemania)

Cliente: Un fabricante de cemento respetuoso con el medio ambiente se pasa al RDF 85%

Desafío:

- Corrosión severa por cloruros en precalentadores

- 40% mayor índice de desgaste del refractario

Solución Kerui:

- Hormigones resistentes al cloruro KCL-90 (Tolerancia Cl-: 5%)

- Bloques modulares de precalentador KPH-75 con barreras de vapor

- Sistema de asesoramiento sobre revestimientos basado en inteligencia artificial

Resultados:

- Consumo de refractario reducido en 35%

- Tasa de sustitución térmica 95% mantenida

- Obtención de la certificación Cradle-to-Cradle Bronze

Caso 3: Producción de clínker de alto contenido alcalino (Indonesia)

Cliente: Conglomerado minero que utiliza piedra caliza de alto contenido alcalino

Desafío:

- K₂O/Na₂O > 6% en crudo

- El revestimiento mensual se derrumba en la zona de transición

Solución Kerui:

- Ladrillos bloqueadores de álcalis KAR-88 (K⁺ absorción: 92%)

- Sistema rotativo de pulverización de estabilizador de revestimiento

- Sondas de monitorización de álcalis en tiempo real

Resultados:

- 11 meses de funcionamiento continuo sin colapsos

- Álcali libre de clínker reducido a 0,9%

- El rendimiento de la producción aumentó en 17%

Superioridad técnica

Avances en la ciencia de los materiales

- Aditivos de óxido de circonio reactivo: Aumento de la resistencia al choque térmico mediante 55%

- Bonos mejorados con grafeno: Aumento de la resistencia mecánica 40% a 1.400°C

- Aislamiento de cambio de fase: Regulación de la temperatura de la cáscara del horno dentro de ±10°C

Integración digital

- Horno Digital Twin: Predecir el desgaste refractario con precisión 94%

- Inspecciones automatizadas con drones: Mapa 3D del grosor del revestimiento cada 72 horas

- Seguimiento de materiales con Blockchain: Transparencia de todo el ciclo de vida, de la mina al horno

Certificaciones y protocolos de calidad

- Cumplimiento de las normas mundiales:

- EN 993-5 (Ensayo de choque térmico)

- ASTM C865 (Módulo de rotura en caliente)

- GB/T 2992 (normas chinas sobre refractarios)

- Excelencia en la producción:

- Prensado robotizado de ladrillos (tolerancia dimensional ≤0,2%)

- Sinterización controlada por IA (1.750°C ±3°C de uniformidad)

- Inspección por rayos X de cada lote

Compromiso con la excelencia en la industria cementera

Kerui's Marco de servicios 5D garantiza que los productores de cemento alcancen la perfección operativa:

- Diseño: Modelado CFD para un perfil térmico óptimo

- Entregar: Logística global "justo a tiempo

- Vestido: Equipos de instalación certificados

- Diagnosticar: Vigilancia de la salud basada en IoT

- Desarrollar: Optimización continua del rendimiento

Acelere el rendimiento de su horno - Conecte con los especialistas en cemento de Kerui:

- 📞 +86 153 7871 8880

- 📧 info@krefractory.com

Impulsando la producción sostenible de cemento mediante la innovación refractaria desde 2004.