Des réfractaires conçus avec précision pour accompagner l'évolution de l'industrie mondiale du verre.

Table des matières

- Introduction

- Le leadership de Kerui dans l'industrie du verre

- Zones critiques des fours à verre et innovations en matière de matériaux

- Études de cas : Révolutionner la production de verre

- Technologies de la prochaine génération

- Certifications et excellence de la qualité

- Fabrication durable du verre

Introduction

Les fours à verre modernes exigent des systèmes réfractaires capables de résister à des températures de plus de 1600°C, à la corrosion par les vapeurs alcalines et à l'érosion du verre fondu, tout en conservant une efficacité thermique exceptionnelle. Réfractaires de Kerui est à l'origine de 23 solutions spécialisées pour la production de verre, soutenant plus de 180 projets mondiaux depuis 2012. Nos produits de fusion-coulée certifiés ISO 9001 et nos 14 formulations brevetées permettent des durées de campagne de 8 à 12 ans, réduisant la consommation d'énergie de 15 à 22% par rapport aux matériaux conventionnels.

Le leadership de Kerui dans l'industrie du verre

- 3,2 millions de tonnes de verre produites annuellement: Solutions pour les fours de 100 à 800 TPD

- Compatibilité totale avec le verre:

- Verre sodocalcique

- Borosilicate/verre pharmaceutique

- Verre E/Fibre de verre

- Verre solaire ultra-clair

- Empreinte mondiale: 32 pays dont les États-Unis, l'Allemagne, l'Inde et l'Arabie Saoudite

- Jalons techniques:

- 40% : moins de défauts de bulles par rapport aux normes de l'industrie

- 0,5% vitesse de corrosion annuelle dans les zones de fusion

- Garanties de performance:

- Garanties de 10 ans pour les blocs coulés par fusion

- ≤0.1% Fe₂O₃ assurance contamination

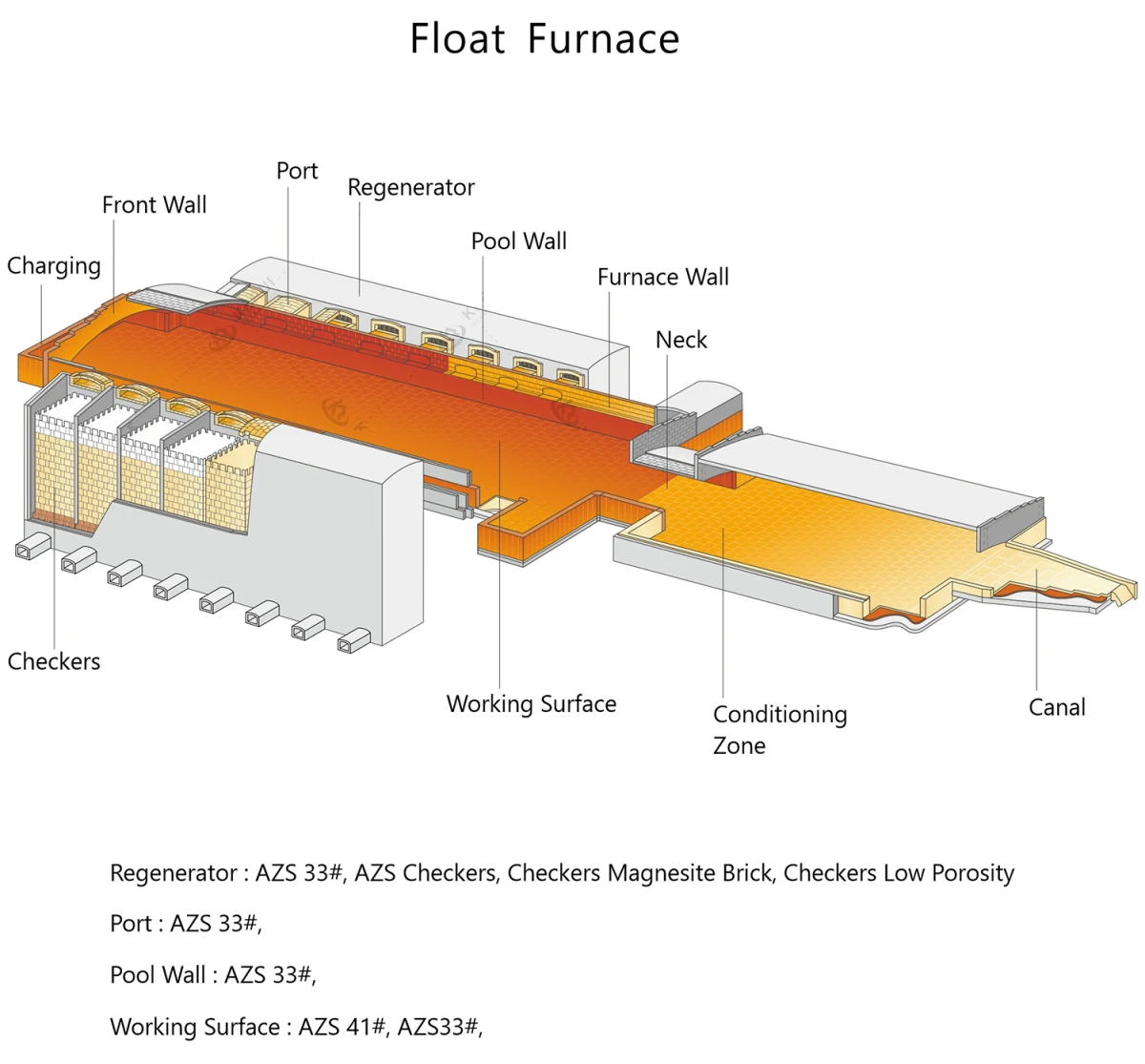

Zones critiques des fours à verre et innovations en matière de matériaux

1. Réservoir de fusion (1 500-1 600 °C)

Défis: Erosion du verre fondu + attaque des vapeurs alcalines

| Matériau | ZrO₂ | Al₂O₃ | Taux de corrosion | Innovation clé |

|---|---|---|---|---|

| KFC-95 AZS Fusion Cast | 41% | 50% | 0,8 mm/an | Optimisation de la phase de gradient |

| KER-92 Electrocast | 33% | 63% | 1,2 mm/an | Formule à faible exsudation |

2. Zone de raffinage (1 450-1 550 °C)

Défis: Formation de bulles de gaz + gradients thermiques

| Matériau | Al₂O₃ | SiO₂ | Stabilité thermique | Classement des bulles |

|---|---|---|---|---|

| KGR-99 Haute alumine | 99% | 0.3% | 1,650°C | Classe A1 |

| KZS-85 Zircone-Mullite | 85% | 12% | 1,700°C | Classe AA |

3. Extrémité de travail (1200-1400°C)

Défis: Cyclage thermique + érosion par les poussières du lot

| Matériau | Al₂O₃ | Cr₂O₃ | Chocs thermiques | Conductivité |

|---|---|---|---|---|

| KWC-80 Chrome-Corindon | 80% | 15% | 100+ | 2,8 W/m-K |

| Couche isolante KIS-70 | 70% | – | – | 0,5 W/m-K |

4. Canaux d'alimentation (1 000-1 300°C)

Défis: Formation de cordons de verre + fatigue thermique

| Matériau | ZrSiO₄ | Al₂O₃ | Taux d'usure | Dilatation thermique |

|---|---|---|---|---|

| KFS-90 Zircon-Enhanced | 90% | 8% | 0,1 mm/h | 4.5×10-⁶/°C |

| KLC-65 Faible réactivité | 65% | 30% | 0,3 mm/h | 5.2×10-⁶/°C |

En savoir plus Briques AZS fondues

Études de cas : Révolutionner la production de verre

Cas 1 : Four à borosilicate haute performance (Allemagne)

Client: Fabricant de verre pharmaceutique de premier plan

Défi:

- Cycles de remplacement des couronnes de 14 mois

- 3.2% taux de défectuosité dans la production de flacons

Solution Kerui:

- KFC-95G Blocs AZS dégradés avec surface enrichie en zircone

- Revêtement anti-réactif KAC-3000 réduire l'attaque du Na₂O

- Système d'égalisation thermique piloté par l'IA

Résultats:

- Durée de vie de la couronne prolongée à 7 ans

- Taux de défauts réduit à 0,8%

- Mise en conformité avec la norme USP .

Cas 2 : Amélioration du verre flotté ultra-clair (États-Unis)

Client: Producteur mondial de verre architectural

Défi:

- 0,015% Contamination en Fe₂O₃ limitant la clarté

- 18% perte d'énergie à travers les parois du four

Solution Kerui:

- KGR-99HP Alumine ultra-pure (Fe₂O₃ <0.03%)

- Système d'isolation hybride KHI-50

- Technologie de maçonnerie alignée au laser

Résultats:

- Le coefficient de transmission lumineuse est passé à 91,5%

- Réduction de la consommation d'énergie de 22%

- Conformité à la norme EN 572-1 classe 1

Cas 3 : percée de la production de verre solaire (Chine)

ClientInstallation de verre photovoltaïque d'une capacité de 2 GW

Défi:

- 0,4 mm/an érosion du fond de la chaussée

- 0.12% contenu en bulles dépassant les spécifications

Solution Kerui:

- KZS-88 Superstructure en zircone

- Blocs KVB-2000 imprégnés sous vide

- Système de détection de bulles par ultrasons

Résultats:

- La durée de vie de la campagne est portée à 10 ans

- Teneur en bulles réduite à 0,03%

- Le rendement de la production a augmenté de 15%

Technologies de la prochaine génération

Progrès dans la science des matériaux

- Inclusions de nano-zircone: Amélioration de la résistance à la corrosion par 50%

- Couche de contact en verre auto-cicatrisant: Régénération automatique de la surface

- Matrice de liaison à ingénierie de phase: Réduit la propagation des fissures

Intégration numérique

- Fourneau Digital Twin: Modélisation prédictive de la corrosion

- Blocs équipés de RFID: Contrôle de l'usure en temps réel

- Système d'installation robotiséPrécision de l'alignement : ±0,1 mm

Certifications et excellence de la qualité

- Normes mondiales:

- ASTM C862 (essai de coulée en fusion)

- EN 993-15 (résistance aux chocs thermiques)

- GB/T 17912 (normes chinoises AZS)

- Protocoles de qualité:

- Analyse de lots par fluorescence X

- Numérisation laser 3D pour la précision dimensionnelle

- Essais de cyclage thermique de 72 heures

Fabrication durable du verre

Kerui's Initiative "Verre vert livre :

- Efficacité énergétique: 0,85 GJ/tonne de consommation d'énergie pour le verre

- Contrôle des émissionsSystèmes de réduction des NOx : 98%

- Circularité matérielleTaux de recyclage des réfractaires usés : 95%

- Conservation de l'eau: Systèmes de refroidissement en circuit fermé

Améliorez votre production de verre - Consultez l'équipe de Kerui spécialisée dans la technologie du verre :

- 📞 +86 153 7871 8880

- 📧 info@krefractory.com

Éclairer l'avenir de la fabrication du verre grâce à l'innovation réfractaire depuis 2012.