Refrattari di precisione che alimentano l'evoluzione dell'industria vetraria mondiale.

Indice dei contenuti

- Introduzione

- La leadership di Kerui nel settore del vetro

- Zone critiche dei forni per vetro e innovazioni nei materiali

- Casi di studio: Rivoluzionare la produzione del vetro

- Tecnologie di nuova generazione

- Certificazioni ed eccellenza della qualità

- Produzione sostenibile del vetro

Introduzione

I moderni forni per vetro richiedono sistemi refrattari in grado di resistere a temperature superiori a 1.600°C, alla corrosione dei vapori alcalini e all'erosione del vetro fuso, mantenendo al contempo un'eccezionale efficienza termica. Refrattari Kerui ha sperimentato 23 soluzioni specializzate per la produzione di vetro, supportando oltre 180 progetti globali dal 2012. I nostri prodotti fusion-cast certificati ISO 9001 e le 14 formulazioni brevettate consentono una durata della campagna di 8-12 anni, riducendo il consumo energetico di 15-22% rispetto ai materiali convenzionali.

La leadership di Kerui nel settore del vetro

- 3,2 milioni di tonnellate di produzione annua di vetro supportata: Soluzioni per forni da 100-800 TPD

- Compatibilità completa con il vetro:

- Bicchiere soda-lime

- Vetro borosilicato/farmaceutico

- Vetro E/Fibra di vetro

- Vetro solare ultra chiaro

- Impronta globale: 32 paesi, tra cui Stati Uniti, Germania, India e Arabia Saudita.

- Pietre miliari tecniche:

- 40% difetti di bolla inferiori rispetto agli standard del settore

- 0,5% tasso di corrosione annuale nelle zone di fusione

- Garanzie di prestazione:

- Garanzia di 10 anni per i blocchi fusi a fusione

- ≤0,1% Garanzia di contaminazione del Fe₂O₃

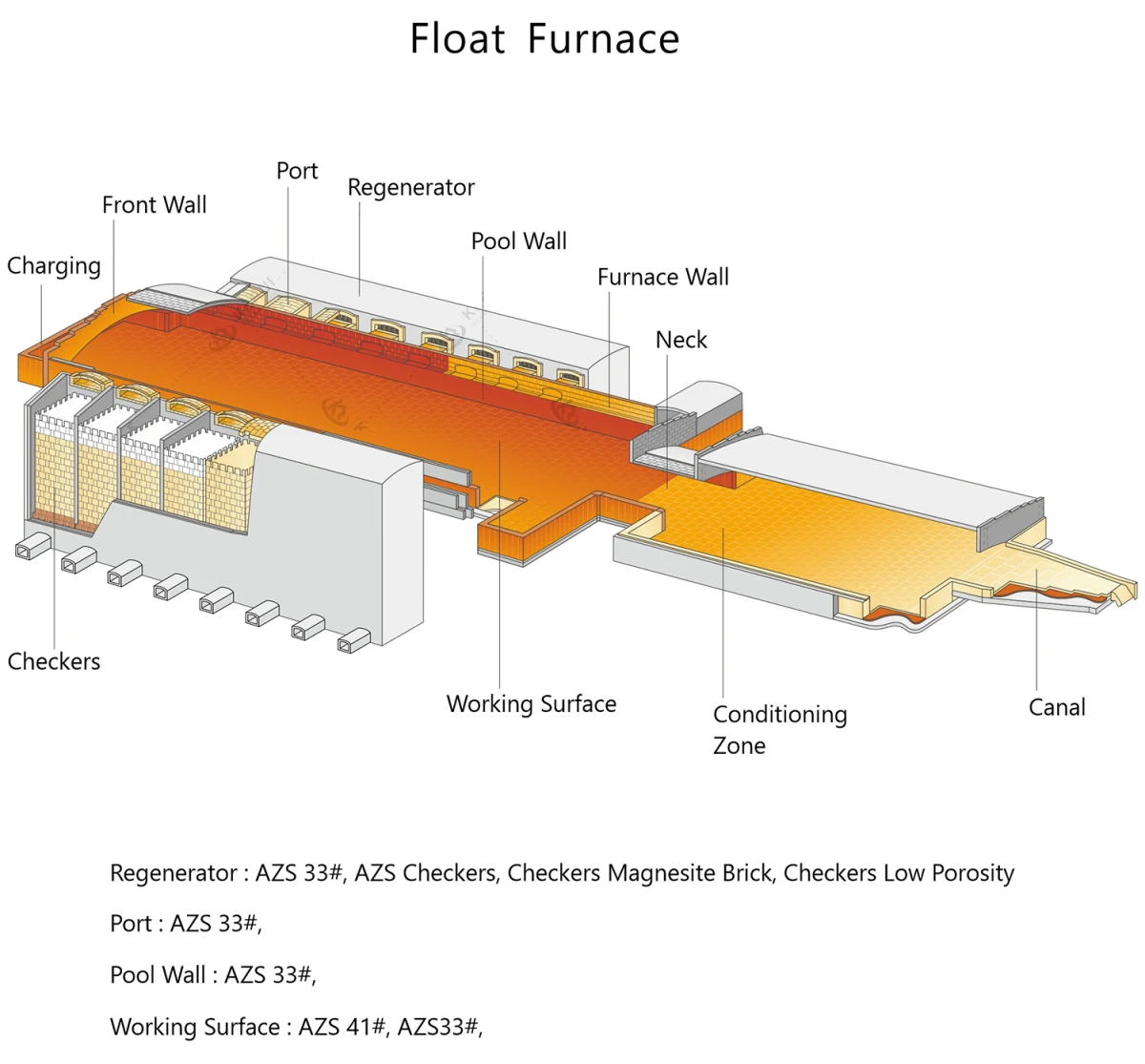

Zone critiche dei forni per vetro e innovazioni nei materiali

1. Serbatoio di fusione (1.500-1.600°C)

Sfide: Erosione del vetro fuso + attacco del vapore alcalino

| Materiale | ZrO₂ | Al₂O₃ | Tasso di corrosione | Innovazione chiave |

|---|---|---|---|---|

| KFC-95 AZS Fusione | 41% | 50% | 0,8 mm/anno | Ottimizzazione della fase del gradiente |

| KER-92 Elettrofusione | 33% | 63% | 1,2 mm/anno | Formulazione a bassa essudazione |

2. Zona di raffinazione (1.450-1.550°C)

Sfide: Formazione di bolle di gas + gradienti termici

| Materiale | Al₂O₃ | SiO₂ | Stabilità termica | Valutazione delle bolle |

|---|---|---|---|---|

| KGR-99 Alta Allumina | 99% | 0.3% | 1,650°C | Classe A1 |

| KZS-85 Zirconia-Mullite | 85% | 12% | 1,700°C | Classe AA |

3. Fine lavoro (1.200-1.400°C)

Sfide: Cicli termici + erosione della polvere in batch

| Materiale | Al₂O₃ | Cr₂O₃ | Shock termico | Conducibilità |

|---|---|---|---|---|

| KWC-80 Cromo-corindone | 80% | 15% | 100+ | 2,8 W/m-K |

| Strato isolante KIS-70 | 70% | – | – | 0,5 W/m-K |

4. Canali di alimentazione (1.000-1.300°C)

Sfide: Formazione di cordoni di vetro + fatica termica

| Materiale | ZrSiO₄ | Al₂O₃ | Tasso di usura | Espansione termica |

|---|---|---|---|---|

| KFS-90 potenziato allo zircone | 90% | 8% | 0,1 mm/h | 4.5×10-⁶/°C |

| KLC-65 a bassa reattività | 65% | 30% | 0,3 mm/h | 5.2×10-⁶/°C |

Per saperne di più Mattoni AZS fusi

Casi di studio: Rivoluzionare la produzione del vetro

Caso 1: Forno per borosilicati ad alte prestazioni (Germania)

Cliente: Leader nella produzione di vetro per uso farmaceutico

Sfida:

- Cicli di sostituzione delle corone di 14 mesi

- 3,2% tasso di difetti nella produzione di fiale

Soluzione Kerui:

- Blocchi KFC-95G Gradient AZS con superficie arricchita di zirconio

- Rivestimento antireattivo KAC-3000 riducendo l'attacco di Na₂O

- Sistema di equalizzazione termica guidato da AI

Risultati:

- Durata della corona estesa a 7 anni

- Tasso di difettosità ridotto a 0,8%

- Ottenuta la conformità alla USP .

Caso 2: Aggiornamento del vetro galleggiante ultra chiaro (USA)

Cliente: Produttore globale di vetro architettonico

Sfida:

- 0,015% Contaminazione da Fe₂O₃ che limita la trasparenza

- 18% perdita di energia attraverso le pareti del forno

Soluzione Kerui:

- KGR-99HP Allumina purissima (Fe₂O₃ <0,03%)

- Sistema di isolamento ibrido KHI-50

- Tecnologia per mattoni allineati al laser

Risultati:

- La trasmittanza luminosa è aumentata a 91,5%

- Consumo energetico ridotto di 22%

- Ottenuta la certificazione EN 572-1 Classe 1

Caso 3: Sfondamento della produzione di vetro solare (Cina)

Cliente: impianto fotovoltaico in vetro da 2 GW

Sfida:

- 0,4 mm/anno erosione della pavimentazione di fondo

- 0,12% contenuto di bolle superiore alle specifiche

Soluzione Kerui:

- KZS-88 Sovrastruttura in zirconio

- Blocchi KVB-2000 impregnati sotto vuoto

- Sistema di rilevamento delle bolle a ultrasuoni

Risultati:

- Durata della campagna estesa a 10 anni

- Contenuto di bolle ridotto a 0,03%

- La resa produttiva è aumentata di 15%

Tecnologie di nuova generazione

I progressi della scienza dei materiali

- Inclusioni di nano-zirconia: Migliorare la resistenza alla corrosione con 50%

- Strato di contatto in vetro autorigenerante: Rigenerazione automatica della superficie

- Matrice di incollaggio ingegnerizzata per fasi: Riduce la propagazione delle cricche

Integrazione digitale

- Forno digitale Twin: Modellazione predittiva della corrosione

- Blocchi abilitati alla tecnologia RFID: Monitoraggio dell'usura in tempo reale

- Sistema di installazione robotizzatoPrecisione di allineamento ±0,1 mm

Certificazioni ed eccellenza della qualità

- Standard globali:

- ASTM C862 (test di fusione)

- EN 993-15 (resistenza agli shock termici)

- GB/T 17912 (norme cinesi AZS)

- Protocolli di qualità:

- Analisi in batch con fluorescenza a raggi X

- Scansione laser 3D per la precisione dimensionale

- Test di ciclismo termico di 72 ore

Produzione sostenibile del vetro

Kerui Iniziativa vetro verde consegna:

- Efficienza energetica: 0,85 GJ/ton di consumo energetico del vetro

- Controllo delle emissioni98% Sistemi di riduzione del NOx

- Circolarità materiale95% tasso di riciclaggio del refrattario esausto

- Conservazione dell'acqua: Sistemi di raffreddamento ad anello chiuso

Elevare la produzione di vetro - Consultate il team di tecnologia del vetro di Kerui:

- 📞 +86 153 7871 8880

- 📧 info@krefractory.com

Dal 2012 illumina il futuro della produzione del vetro attraverso l'innovazione dei refrattari.