Progettati per condizioni estreme - I refrattari Kerui alimentano la produzione di cemento a livello globale.

Indice dei contenuti

- Introduzione

- L'esperienza di Kerui nei forni per cemento

- Zone critiche del forno da cemento e soluzioni per i materiali

- Caso 1: Modernizzazione del forno da 6.000 TPD

- Caso 2: Progetto di conversione dei carburanti alternativi

- Caso 3: Sfida del clinker ad alto contenuto alcalino

Introduzione

I forni rotativi per cemento richiedono sistemi refrattari in grado di resistere a temperature superiori a 1.450°C, agli attacchi alcalini e alle sollecitazioni meccaniche, mantenendo al contempo l'efficienza energetica. Con oltre 150 progetti di forni per cemento completati dal 2010, Refrattari Kerui offre soluzioni basate sulla scienza che combinano materiali nano-ingegnerizzati, modellazione termica guidata dall'intelligenza artificiale e tecniche di installazione collaudate sul campo. Le nostre 42 formulazioni brevettate aiutano i clienti a raggiungere una durata della campagna di 2-5 anni, riducendo le emissioni di CO₂ di 12-18%.

L'esperienza di Kerui nei forni per cemento

- 14 milioni di tonnellate di capacità annua supportata: Materiali per forni da 500-12.000 TPD

- Predisposizione al multicarburante: Soluzioni ottimizzate per miscele di carbone, petcoke, CDR e idrogeno

- Progetti di riferimento globali27 paesi, tra cui Emirati Arabi Uniti, India, Brasile e Germania.

- Leadership in R&S:

- 18% di ricavi reinvestiti nell'innovazione dei materiali

- Partnership strategiche con 6 università

- Garanzie di prestazione:

- Garanzie di rivestimento di 30 mesi per le zone di combustione

- ≤0,6% resistenza agli alcali nei preriscaldatori

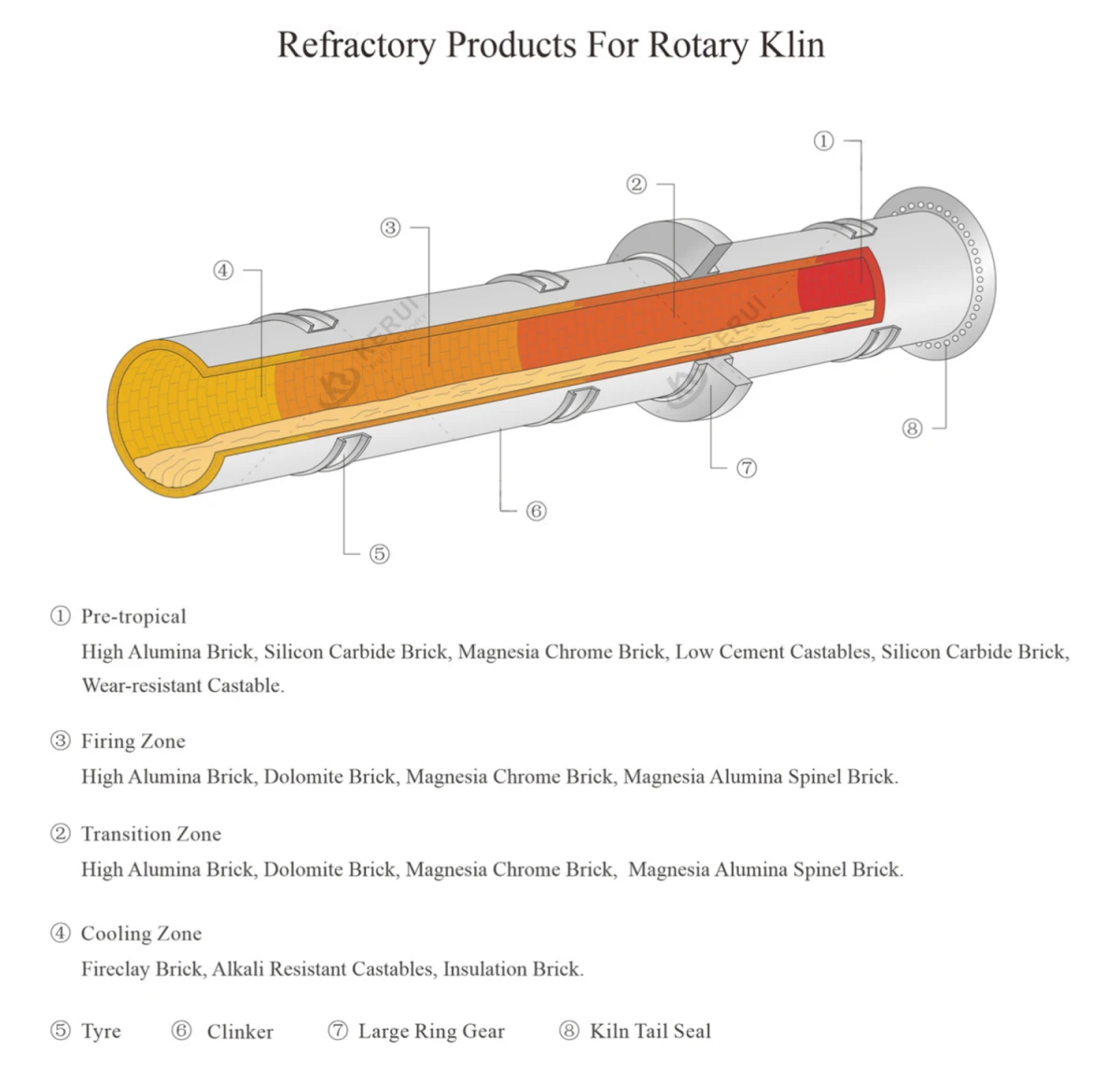

Zone critiche del forno da cemento e soluzioni per i materiali

1. Zona di combustione (1.450-1.600°C)

Sfide: Abrasione del clinker + cicli termici + penetrazione del gas CO

| Materiale | Contenuto di MgO | Al₂O₃ | Cr₂O₃ | CCS (MPa) | Innovazione chiave |

|---|---|---|---|---|---|

| KMG-95 Mattoni di magnesia, allumina e spinello | 95% | 2.5% | – | 65 | Grani di periclasio nanorivestiti |

| KBC-98 Magnesia Castables | 85% | 10% | 3% | 80 | Microfessure autorigeneranti |

2. Zona di transizione (1.300-1.450°C)

Sfide: Instabilità del rivestimento + shock termico

| Materiale | Al₂O₃ | SiO₂ | Cicli di shock termico | Conduttività termica |

|---|---|---|---|---|

| Mattoni di andalusite KAT-85 | 85% | 12% | 50+ | 1,8 W/m-K |

| KZC-75 Zirconia colabile | 40% | 15% | 100+ | 2,1 W/m-K |

3. Zona di calcinazione (900-1.200°C)

Sfide: Attacco di zolfo + infiltrazione di alcali

| Materiale | Contenuto SiC | Al₂O₃ | Resistenza all'abrasione | Conduttività termica |

|---|---|---|---|---|

| Carburo di silicio KSC-80 | 80% | 15% | 0,5 cm³/ora | 15 W/m-K |

| KAB-70 Anti-biofouling | – | 70% | – | 1,2 W/m-K |

4. Preriscaldatore/Precalcinatore (300-900°C)

Sfide: Condensazione del solfato alcalino + cicli termici

| Materiale | Al₂O₃ | SiO₂ | Resistenza agli alcali | Porosità |

|---|---|---|---|---|

| KAP-65 Antipermeabilità | 65% | 30% | ≤0,8% | 14% |

| KIC-50 isolante colabile | 50% | 45% | – | 75% |

Casi di studio: Trasformazioni delle prestazioni dei forni da cemento

Caso 1: Modernizzazione del forno da 6.000 TPD (EAU)

Cliente: Top 10 dei produttori mondiali di cemento

Sfida:

- Durata media della zona di combustione di 14 mesi

- 22 kg di emissioni di CO₂/tonnellata di clinker

Soluzione Kerui:

- Mattoni intelligenti KMG-95S con sensori di temperatura incorporati

- Ancoraggi colabili KBC-98 stampati in 3D per 30% installazione più rapida

- Rivestimento ibrido KHC-2000 ridurre le perdite per radiazione

Risultati:

- Durata della fodera estesa a 38 mesi

- Intensità di CO₂ ridotta a 18,7 kg/tonnellata

- 2,1% aumento del contenuto di C₃S

Caso 2: Conversione di carburante alternativo (Germania)

Cliente: Un produttore di cemento attento all'ambiente passa al CDR 85%

Sfida:

- Grave corrosione da cloruro nei preriscaldatori

- 40% tasso di usura del refrattario più elevato

Soluzione Kerui:

- KCL-90, materiali colabili resistenti ai cloruri (tolleranza al Cl-: 5%)

- Blocchi preriscaldatori modulari KPH-75 con barriere al vapore

- Sistema di consulenza sui rivestimenti alimentato dall'intelligenza artificiale

Risultati:

- Consumo di refrattario ridotto di 35%

- Mantenuto il tasso di sostituzione termica 95%

- Ottenuta la certificazione Cradle-to-Cradle Bronze

Caso 3: Produzione di clinker ad alto contenuto alcalino (Indonesia)

Cliente: Conglomerato minerario che utilizza calcare altamente alcalino

Sfida:

- K₂O/Na₂O > 6% in farina cruda

- Il rivestimento mensile crolla nella zona di transizione

Soluzione Kerui:

- Mattoni alcalinizzanti KAR-88 (assorbimento K⁺: 92%)

- Sistema di spruzzatura di stabilizzatori rotativi per rivestimenti

- Sonde di monitoraggio degli alcali in tempo reale

Risultati:

- Funzionamento continuo per 11 mesi senza crolli

- Alcali senza clinker ridotto a 0,9%

- La resa produttiva è aumentata di 17%

Superiorità tecnica

Innovazioni nella scienza dei materiali

- Additivi per zirconia reattiva: Aumenta la resistenza agli shock termici con 55%

- Legami potenziati dal grafene: Aumento della resistenza meccanica 40% a 1.400°C

- Isolamento con cambio di fase: Regolare la temperatura del mantello del forno entro ±10°C.

Integrazione digitale

- Forno digitale gemello: Previsione dell'usura refrattaria con precisione 94%

- Ispezioni automatizzate con i droni: Mappatura 3D dello spessore del rivestimento ogni 72 ore

- Tracciabilità dei materiali su Blockchain: Trasparenza dell'intero ciclo di vita dalla miniera al forno

Certificazioni e protocolli di qualità

- Conformità agli standard globali:

- EN 993-5 (test di shock termico)

- ASTM C865 (Modulo di rottura a caldo)

- GB/T 2992 (norme cinesi sui refrattari)

- Eccellenza nella produzione:

- Pressatura robotizzata dei mattoni (tolleranza dimensionale ≤0,2%)

- Sinterizzazione controllata dall'AI (1.750°C ±3°C di uniformità)

- Ogni lotto viene ispezionato ai raggi X

Impegno per l'eccellenza del settore del cemento

Kerui Struttura del servizio 5D garantisce ai produttori di cemento il raggiungimento della perfezione operativa:

- Design: Modellazione CFD per un profilo termico ottimale

- Consegnare: Logistica globale just-in-time

- Abito: Squadre di installazione certificate

- Diagnosticare: Monitoraggio della salute basato sull'IoT

- Sviluppare: Ottimizzazione continua delle prestazioni

Accelerare le prestazioni del forno - Collegatevi con gli specialisti del cemento di Kerui:

- 📞 +86 153 7871 8880

- 📧 info@krefractory.com

Dal 2004, l'innovazione dei refrattari alimenta una produzione di cemento sostenibile.