Ontworpen voor extreme omstandigheden - Kerui vuurvaste materialen drijven wereldwijd de cementproductie aan.

Inhoudsopgave

- Inleiding

- Kerui's deskundigheid op het gebied van cementovens

- Kritische cementovenzones & materiaaloplossingen

- Geval 1: Modernisering van de oven voor 6.000 TPD

- Geval 2: Project voor omschakeling op alternatieve brandstoffen

- Geval 3: Uitdaging voor hoogalkalige klinker

Inleiding

Cementdrogerijen vereisen vuurvaste systemen die bestand zijn tegen temperaturen van meer dan 1.450°C, alkalische aanvallen en mechanische spanningen met behoud van energie-efficiëntie. Sinds 2010 hebben we meer dan 150 cementovenprojecten voltooid, Kerui Vuurvaste Materialen levert wetenschappelijk onderbouwde oplossingen die nanotechnologische materialen, AI-gestuurde thermische modellering en in de praktijk bewezen installatietechnieken combineren. Onze 42 gepatenteerde formuleringen helpen klanten om een levensduur van 2-5 jaar te bereiken terwijl de CO₂-uitstoot met 12-18% wordt verminderd.

Kerui's deskundigheid op het gebied van cementovens

- 14 miljoen ton ondersteunde jaarlijkse capaciteit: Materialen voor ovens van 500-12.000 TPD

- Geschikt voor meerdere brandstoffen: Geoptimaliseerde oplossingen voor steenkool, petcoke, RDF en waterstofmengsels

- Wereldwijde referentieprojecten27 landen, waaronder VAE, India, Brazilië en Duitsland

- R&D Leiderschap:

- 18% van inkomsten opnieuw geïnvesteerd in materiaalinnovatie

- Strategische partnerschappen met 6 universiteiten

- Prestatiegaranties:

- 30 maanden voeringsgarantie voor brandzones

- ≤0.6% alkaliweerstand in voorverwarmers

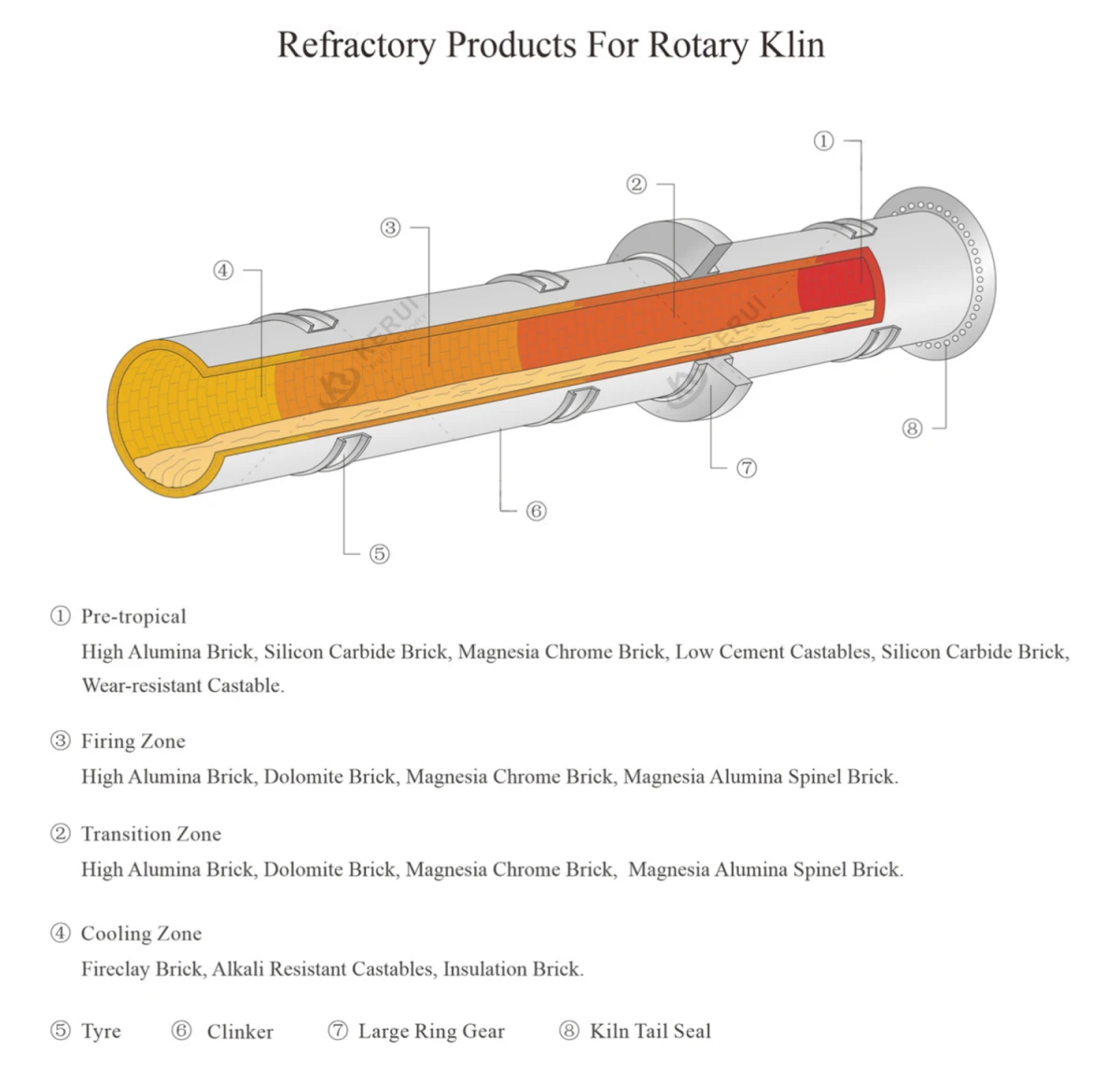

Kritische cementovenzones & materiaaloplossingen

1. Brandzone (1.450-1.600°C)

Uitdagingen: Slijtage van de klinker + thermische cycli + binnendringen van CO-gas

| Materiaal | MgO Inhoud | Al₂O₃ | Cr₂O₃ | CCS (MPa) | Belangrijke innovatie |

|---|---|---|---|---|---|

| KMG-95 Magnesia Alumina Spinelstenen | 95% | 2.5% | – | 65 | Periclase korrels met nanocoating |

| KBC-98 Magnesia Gietstukken | 85% | 10% | 3% | 80 | Zelfhelende microscheuren |

2. Overgangszone (1.300-1.450°C)

Uitdagingen: Instabiliteit coating + thermische schok

| Materiaal | Al₂O₃ | SiO₂ | Cycli van thermische schokken | Thermische geleidbaarheid |

|---|---|---|---|---|

| KAT-85 Andalusiet Bakstenen | 85% | 12% | 50+ | 1,8 W/m-K |

| KZC-75 Zirkoonoxide gietbaar | 40% | 15% | 100+ | 2,1 W/m-K |

3. Branderzone (900-1.200°C)

Uitdagingen: Zwavelaanval + alkali-infiltratie

| Materiaal | SiC-inhoud | Al₂O₃ | Schuurweerstand | Thermische geleidbaarheid |

|---|---|---|---|---|

| KSC-80 siliciumcarbide | 80% | 15% | 0,5 cm³/uur | 15 W/m-K |

| KAB-70 Anti-Biofouling | – | 70% | – | 1,2 W/m-K |

4. Voorverwarmer/voorcalcator (300-900°C)

Uitdagingen: Alkalisulfaatcondensatie + thermische cycli

| Materiaal | Al₂O₃ | SiO₂ | Alkalibestendigheid | Poreusheid |

|---|---|---|---|---|

| KAP-65 Anti-Permeabiliteit | 65% | 30% | ≤0,8% | 14% |

| KIC-50 isolerende gietmassa | 50% | 45% | – | 75% |

Casestudies: Prestatieveranderingen in cementovens

Geval 1: Modernisering van de oven met 6.000 TPD (VAE)

Klant: Top-10 wereldwijde cementproducent

Uitdaging:

- 14 maanden gemiddelde levensduur van de brandzone

- 22 kg CO₂/ton klinkeruitstoot

Kerui-oplossing:

- KMG-95S Smart Bricks met ingebouwde temperatuursensoren

- 3D-geprinte KBC-98 gietbare ankers voor 30% snellere installatie

- KHC-2000 hybride coating vermindering van stralingsverliezen

Resultaten:

- Levensduur van de voering verlengd tot 38 maanden

- CO₂-intensiteit verlaagd tot 18,7 kg/ton

- 2,1% toename in C₃S gehalte

Geval 2: Alternatieve brandstofconversie (Duitsland)

Klant: Milieubewuste cementfabrikant schakelt over op 85% RDF

Uitdaging:

- Ernstige chloridecorrosie in voorverwarmers

- 40% hogere vuurvaste slijtage

Kerui-oplossing:

- KCL-90 chloridebestendige gietstukken (Cl-tolerantie: 5%)

- Modulaire KPH-75 voorverwarmerblokken met dampschermen

- AI-gestuurd coating adviseringssysteem

Resultaten:

- Vuurvast verbruik verminderd met 35%

- Handhaafde 95% thermische substitutiesnelheid

- Cradle-to-Cradle Bronze certificering behaald

Geval 3: Hoogalkalige klinkerproductie (Indonesië)

Klant: Mijnbouwconglomeraat dat hoogalkali-kalksteen gebruikt

Uitdaging:

- K₂O/Na₂O > 6% in rauw meel

- Maandelijkse coating stort in overgangszone in

Kerui-oplossing:

- KAR-88 Alkalibestendige Bakstenen (K⁺ absorptie: 92%)

- Roterend verfstabilisatorsproeisysteem

- Real-Time Alkalimetrische sondes

Resultaten:

- 11 maanden continue werking zonder instorting

- Klinker vrij alkali gereduceerd tot 0,9%

- De productieopbrengst steeg met 17%

Technische superioriteit

Doorbraken in materiaalwetenschap

- Reactieve zirkoniumdioxide additieven: Verhoog de weerstand tegen thermische schokken met 55%

- Verbindingen met grafeen: Verhoging mechanische sterkte 40% bij 1.400°C

- Fase-omschakelbare isolatie: Regel de temperatuur van de ovenschaal binnen ±10°C

Digitale integratie

- Oven Digitale Tweeling: Voorspellen van vuurvaste slijtage met 94% nauwkeurigheid

- Geautomatiseerde drone-inspecties: Om de 72 uur in kaart brengen van de dikte van de 3D-voering

- Blockchain materiaal traceren: Transparante volledige levenscyclus van mijn tot oven

Certificeringen en kwaliteitsprotocollen

- Naleving van wereldwijde standaarden:

- EN 993-5 (Thermische schoktest)

- ASTM C865 (warme breekmodulus)

- GB/T 2992 (Chinese vuurvaste normen)

- Uitmuntende productie:

- Robotsteen persen (≤0,2% maattolerantie)

- AI-gestuurd sinteren (1.750°C ±3°C uniformiteit)

- Elke batch röntgenologisch geïnspecteerd

Toewijding aan uitmuntendheid in de cementindustrie

Kerui's 5D Service-raamwerk zorgt ervoor dat cementproducenten operationele perfectie bereiken:

- Ontwerp: CFD modellering voor optimaal warmteprofiel

- Lever: Just-in-time wereldwijde logistiek

- Jurk: Gecertificeerde installatieploegen

- Diagnose: Op IoT gebaseerde gezondheidsmonitoring

- Ontwikkel: Voortdurende prestatieoptimalisatie

Versnel de prestaties van uw oven - Maak contact met de cementspecialisten van Kerui:

- 📞 +86 153 7871 8880

- info@krefractory.com

Duurzame cementproductie door vuurvaste innovatie sinds 2004.