Refractários de engenharia de precisão que impulsionam a evolução da indústria vidreira mundial.

Índice

- Introdução

- Liderança da Kerui no sector do vidro

- Zonas críticas do forno de vidro e inovações de materiais

- Estudos de caso: Revolucionando a produção de vidro

- Tecnologias de próxima geração

- Certificações e excelência de qualidade

- Fabrico sustentável de vidro

Introdução

Os fornos de vidro modernos exigem sistemas refractários capazes de suportar temperaturas superiores a 1.600°C, corrosão por vapor alcalino e erosão do vidro fundido, mantendo uma eficiência térmica excecional. Refractários Kerui foi pioneira em 23 soluções especializadas para a produção de vidro, apoiando mais de 180 projectos globais desde 2012. Os nossos produtos de fundição por fusão com certificação ISO 9001 e 14 formulações patenteadas permitem uma vida útil de campanha de 8-12 anos, reduzindo o consumo de energia em 15-22% em comparação com os materiais convencionais.

Liderança da Kerui no sector do vidro

- Produção anual de vidro de 3,2 milhões de toneladas suportada: Soluções para fornos de 100-800 TPD

- Compatibilidade abrangente com vidro:

- Copo de lima com gás

- Borosilicato/Vidro farmacêutico

- E-vidro/Fibra de vidro

- Vidro solar ultra-claro

- Pegada global: 32 países, incluindo os EUA, a Alemanha, a Índia e a Arábia Saudita

- Marcos técnicos:

- 40% defeitos de bolha inferiores aos padrões da indústria

- 0,5% taxa de corrosão anual nas zonas de fusão

- Garantias de desempenho:

- Garantias de 10 anos para blocos fundidos por fusão

- ≤0.1% Fe₂O₃ garantia de contaminação

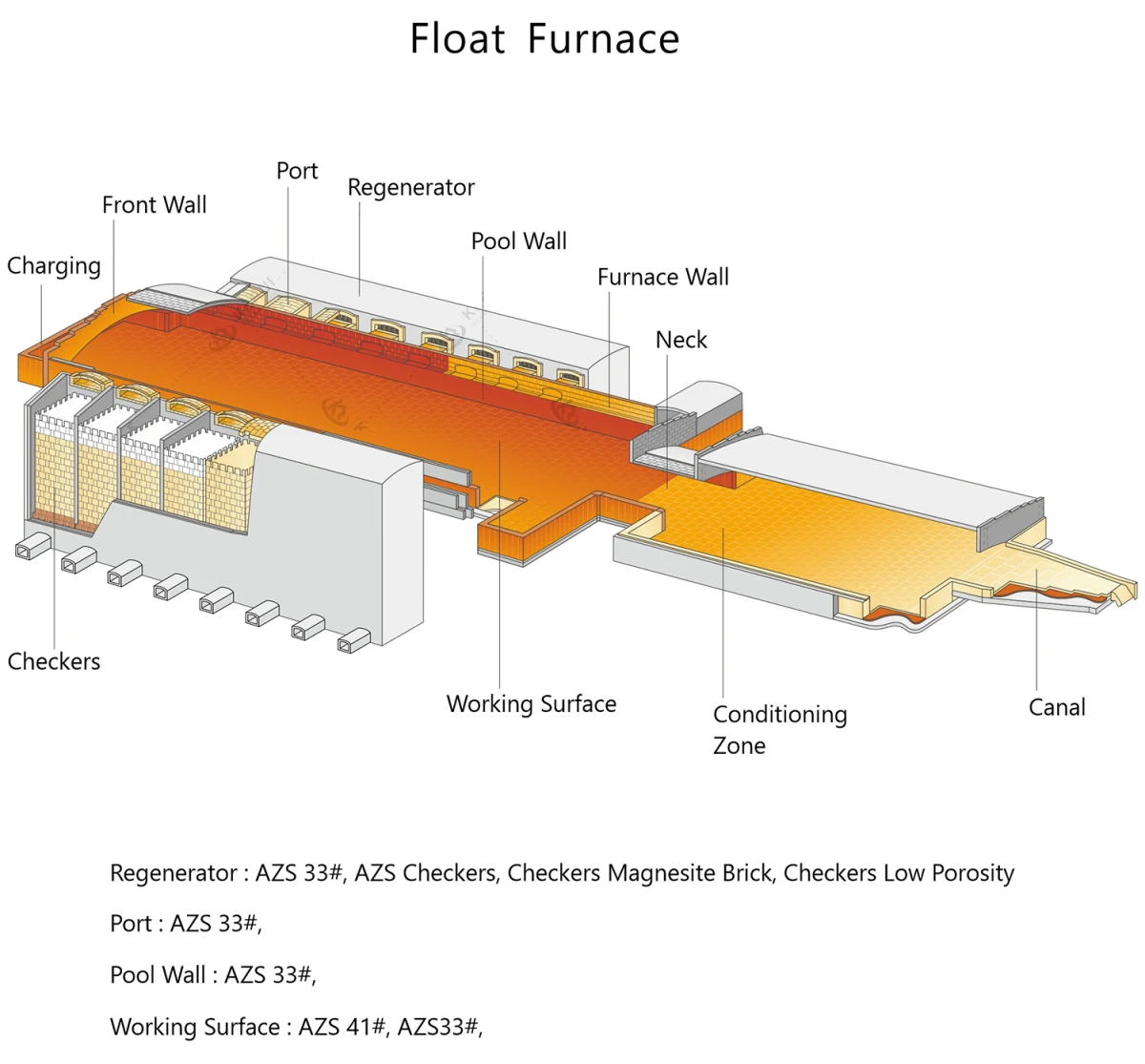

Zonas críticas do forno de vidro e inovações de materiais

1. Tanque de fusão (1.500-1.600°C)

Desafios: Erosão do vidro fundido + ataque de vapor alcalino

| Material | ZrO₂ | Al₂O₃ | Taxa de corrosão | Inovação fundamental |

|---|---|---|---|---|

| KFC-95 AZS Fundição por fusão | 41% | 50% | 0,8 mm/ano | Otimização da fase de gradiente |

| KER-92 Electrocast | 33% | 63% | 1,2 mm/ano | Formulação de baixa exsudação |

2. Zona de refinação (1.450-1.550°C)

Desafios: Formação de bolhas de gás + gradientes térmicos

| Material | Al₂O₃ | SiO₂ | Estabilidade térmica | Classificação da bolha |

|---|---|---|---|---|

| KGR-99 Alta alumina | 99% | 0.3% | 1,650°C | Classe A1 |

| KZS-85 Zircónia-Mulite | 85% | 12% | 1,700°C | Classe AA |

3. Fim de trabalho (1.200-1.400°C)

Desafios: Ciclos térmicos + erosão por poeiras

| Material | Al₂O₃ | Cr₂O₃ | Choques térmicos | Condutividade |

|---|---|---|---|---|

| KWC-80 Cromo-Corundum | 80% | 15% | 100+ | 2,8 W/m-K |

| Camada de isolamento KIS-70 | 70% | – | – | 0,5 W/m-K |

4. Canais de alimentação (1.000-1.300°C)

Desafios: Formação de cordão de vidro + fadiga térmica

| Material | ZrSiO₄ | Al₂O₃ | Taxa de desgaste | Expansão térmica |

|---|---|---|---|---|

| KFS-90 com reforço de zircão | 90% | 8% | 0,1 mm/h | 4.5×10-⁶/°C |

| KLC-65 Baixa reatividade | 65% | 30% | 0,3 mm/h | 5.2×10-⁶/°C |

Ver mais sobre Tijolos AZS fundidos

Estudos de caso: Revolucionando a produção de vidro

Caso 1: Forno de borosilicato de alto desempenho (Alemanha)

Cliente: Fabricante líder de vidro farmacêutico

Desafio:

- Ciclos de substituição de coroas de 14 meses

- 3.2% taxa de defeitos na produção de frascos

Solução Kerui:

- KFC-95G Blocos AZS com gradiente com superfície enriquecida com zircónio

- Revestimento anti-reativo KAC-3000 redução do ataque de Na₂O

- Sistema de equalização térmica com base em IA

Resultados:

- Vida útil da coroa alargada para 7 anos

- Taxa de defeitos reduzida para 0,8%

- Conformidade com a USP

Caso 2: Atualização do vidro de flutuador ultra-claro (EUA)

Cliente: Produtor mundial de vidro para arquitetura

Desafio:

- 0.015% Contaminação por Fe₂O₃ limitando a clareza

- 18% perda de energia através das paredes do forno

Solução Kerui:

- KGR-99HP Alumina ultra-pura (Fe₂O₃ <0,03%)

- Sistema de isolamento híbrido KHI-50

- Tecnologia de alvenaria alinhada a laser

Resultados:

- A transmitância da luz aumentou para 91,5%

- Consumo de energia reduzido em 22%

- Alcançou a clareza EN 572-1 Classe 1

Caso 3: Avanço na produção de vidro solar (China)

Cliente: Instalação de vidro fotovoltaico de 2 GW

Desafio:

- 0,4 mm/ano de erosão do pavimento inferior

- 0,12% teor de bolhas superior às especificações

Solução Kerui:

- Superestrutura de zircónio KZS-88

- Blocos KVB-2000 impregnados de vácuo

- Sistema de deteção de bolhas por ultra-sons

Resultados:

- Duração da campanha alargada para 10 anos

- Teor de bolhas reduzido para 0,03%

- O rendimento da produção aumentou em 15%

Tecnologias de próxima geração

Avanços na ciência dos materiais

- Inclusões de nano-zircónio: Aumento da resistência à corrosão por 50%

- Camada de contacto de vidro auto-regenerativo: Regeneração automática da superfície

- Matriz de ligação com engenharia de fases: Reduz a propagação de fissuras

Integração digital

- Forno Digital Twin: Modelação preditiva da corrosão

- Blocos com RFID: Monitorização do desgaste em tempo real

- Sistema de instalação robótica: Precisão de alinhamento de ±0,1 mm

Certificações e excelência de qualidade

- Normas globais:

- ASTM C862 (Ensaio de fundição por fusão)

- EN 993-15 (Resistência ao choque térmico)

- GB/T 17912 (normas chinesas AZS)

- Protocolos de qualidade:

- Análise de lotes por fluorescência de raios X

- Digitalização laser 3D para precisão dimensional

- Ensaios de ciclos térmicos de 72 horas

Fabrico sustentável de vidro

Kerui's Iniciativa Vidro Verde entrega:

- Eficiência energética: 0,85 GJ/tonelada de consumo de energia do vidro

- Controlo das emissões98% Sistemas de redução de NOx

- Circularidade materialTaxa de reciclagem de refractários usados 95%

- Conservação da água: Sistemas de arrefecimento em circuito fechado

Eleve a sua produção de vidro - Consultar a equipa de Tecnologia do Vidro da Kerui:

- 📞 +86 153 7871 8880

- 📧 info@krefractory.com

Iluminando o futuro do fabrico do vidro através da inovação refractária desde 2012.